上海工开阀门:新质生产力落地实践 工开阀门以物联网破局泵阀行业痛点

2025/9/10 21:03:40 点击:

当 “新质生产力” 成为驱动工业领域变革的核心引擎,泵阀行业作为工业流体控制的关键环节,正面临 “生产协同弱、服务响应慢、产业链断层” 的传统困境。上海工开阀门深耕泵阀研发制造与服务 20 余年,深刻洞察行业痛点,以物联网技术为核心抓手,从 “生产端优化、服务端升级、产业链协同” 三大维度发力,将新质生产力的 “科技创新 + 要素重构” 理念落地为实际解决方案,为泵阀行业数字化转型提供可借鉴的实践路径。

一、新质生产力视角下:泵阀行业的传统痛点与破局关键

新质生产力的核心,是通过技术创新打破生产要素的传统配置模式,实现 “效率跃升 + 价值重构”。对泵阀行业而言,传统模式的瓶颈集中在三大维度,这也成为上海工开阀门布局物联网的核心靶向:

生产端 “信息孤岛”:车间设备(如数控机床、检测仪器)数据不互通,生产进度依赖人工统计,订单交付周期波动大(误差超 15%);原材料库存与生产需求脱节,要么积压占用资金,要么短缺导致停工,某批次耐腐蚀阀门曾因不锈钢原料断供延误交付 10 天;

服务端 “被动响应”:泵阀设备交付后,客户运维全靠人工巡检 —— 某化工企业的循环泵出现异常振动,直到停机才发现问题,维修耗时 24 小时,造成近 10 万元损失;售后人员需现场排查故障,响应半径受限,偏远地区客户等待时间超 72 小时;

产业链 “协同断层”:与上游原材料供应商(如密封件厂商)、下游安装服务商的数据割裂,定制化订单(如市政管网专用大口径阀门)需反复沟通参数,生产周期长达 30 天;物流环节缺乏实时追踪,货物丢失、延误时有发生,客户满意度仅 82%。

上海工开阀门以物联网为核心技术底座,构建 “数据穿透 - 服务延伸 - 产业链协同” 的三级跃迁路径,将传统 “制造 + 销售” 模式升级为 “智能生产 + 全生命周期服务” 模式,让新质生产力从概念转化为实际效益。

(一)数据穿透:打通 “生产 - 库存 - 需求” 全链路透明化

传统泵阀企业的 “数据盲区”,导致供需错配与生产低效。上海工开阀门通过物联网技术实现 “数据全穿透”,重构生产与需求的匹配逻辑:

车间智能感知:在 12 条阀门生产线部署工业传感器(如压力传感器、温度传感器、振动传感器),实时采集设备运行参数(如数控机床加工精度、阀门密封性检测数据),数据通过 5G 网关上传至 “工开智能生产中台”,管理人员可随时查看生产进度,异常情况(如设备过载)自动触发报警,生产效率提升 25%,产品合格率从 96% 提升至 99.2%;

库存动态管控:在原材料仓库(不锈钢板材、密封件)、成品仓库部署 RFID 标签与智能货架,实时采集库存余量、库龄数据,中台结合订单需求自动生成 “补货建议”—— 当 DN300 蝶阀库存低于安全阈值时,系统自动向供应商发送采购指令,库存周转率提升 30%,积压资金减少 180 万元;

需求精准对接:为重点客户(如市政工程公司、化工企业)开通 “定制化需求端口”,客户可在线提交阀门参数(如介质类型、工作压力、连接方式),数据直接同步至生产中台,技术团队 1 小时内反馈方案,定制化订单交付周期从 30 天缩短至 15 天,客户响应效率提升 50%。

新质生产力的核心之一,是服务模式的价值重构。上海工开阀门借助物联网技术,将服务从 “被动维修” 升级为 “预测性维护 + 主动服务”,让泵阀设备的价值持续延伸:

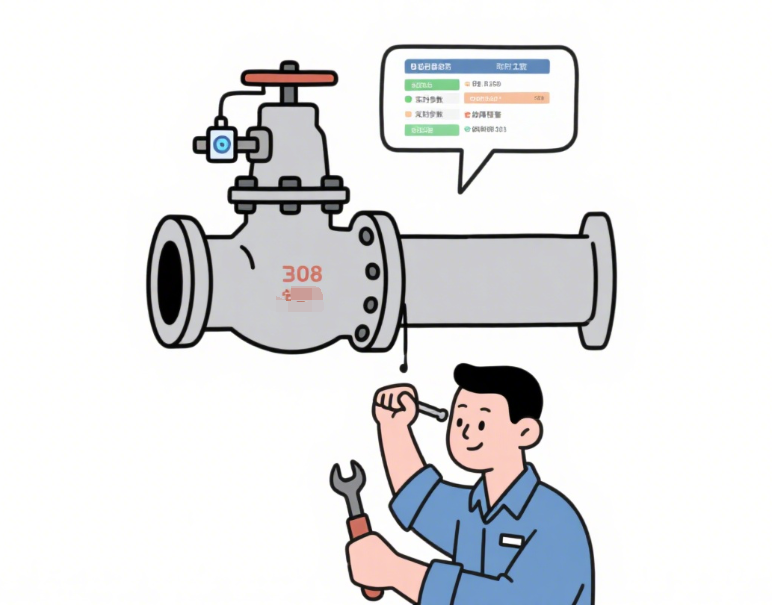

设备远程监测:为出厂的泵阀产品(如化工用耐腐蚀泵、供热用截止阀)植入物联网模块(支持 NB-IoT/4G 双模通信),实时采集设备运行数据(如出口压力、介质温度、振动频率),数据上传至 “工开智慧服务平台”。当某参数超出阈值(如泵体振动频率>0.8mm/s),平台自动生成故障预警,同步推送至客户运维负责人与工开售后团队;

预测性维护落地:某炼油厂采购的 3 台工开牌离心式油泵,平台通过分析 6 个月的运行数据,预判 “轴承磨损需更换”,提前 7 天安排售后人员携带配件上门,维修耗时仅 2 小时,避免了传统 “停机后抢修” 导致的 12 小时生产中断,为客户减少损失超 50 万元;

服务场景拓展:基于设备运行数据,为客户提供 “能耗优化建议”—— 某食品厂的蒸汽阀门因开度调节不当导致能耗偏高,平台通过数据分析给出 “动态调节方案”,实施后每月节省蒸汽能耗 12%,年降本超 20 万元。

目前,上海工开阀门已有 80% 的工业级泵阀产品搭载物联网模块,预测性维护覆盖率达 90%,客户运维成本平均降低 35%。

(三)产业链协同:构建 “供应商 - 生产 - 物流 - 客户” 智能生态网

单一企业的数字化难以形成新质生产力的规模效应。上海工开阀门联合上下游伙伴,以物联网为纽带构建 “智能生态网”,打破数据壁垒,实现产业链整体效率跃升:

上游供应商协同:与 5 家核心原材料供应商(如宝钢不锈钢、氟橡胶密封件厂商)共建 “数据共享平台”,供应商实时共享原材料库存、生产周期数据,工开阀门则同步订单需求,当生产计划调整时,供应商可提前备货,原材料到货周期从 7 天缩短至 3 天,避免 “待料停工”;

物流环节透明化:与 3 家物流企业(如顺丰工业物流、中外运)合作,为运输车辆、货物加装 GPS 定位与温湿度传感器,客户可通过 “工开客户端” 实时查看货物位置、运输环境(如低温阀门的运输温度是否达标),货物延误率从 8% 降至 1.5%,丢失率为 0;

下游安装协同:为安装服务商提供 “设备安装指导系统”,通过物联网模块获取阀门安装参数(如螺栓拧紧力矩、密封面清洁度要求),安装人员可扫码查看操作规范,同时上传安装进度,工开技术团队在线提供指导,安装合格率从 92% 提升至 98%,返工成本降低 70%。

某新能源项目采购 50 台工开牌储能系统专用阀门,通过 “供应商 - 生产 - 物流 - 安装” 的全链路协同,从订单下单到安装验收仅用 20 天,较行业平均周期缩短 40%,体现了生态协同的规模效应。

中小客户数字化能力不足:部分中小客户缺乏物联网设备的接入能力,工开阀门推出 “轻量化服务包”—— 提供免费的 “智慧服务小程序”,客户无需部署复杂系统,即可通过手机查看设备运行数据、接收维护提醒,已覆盖 200 余家中小客户;

数据安全与隐私保护:泵阀设备数据涉及客户生产机密,工开阀门搭建 “私有云 + 数据加密” 体系,所有数据传输采用 AES-128 加密算法,仅向客户开放专属数据端口,确保数据安全,已通过 ISO/IEC 27001 信息安全认证;

复合型人才缺口:既懂泵阀技术又通物联网的人才稀缺,工开阀门与上海理工大学、江苏科技大学合作开设 “泵阀智能技术专班”,定向培养复合型人才,同时内部开展 “技术轮岗”(生产人员学习物联网运维、IT 人员学习泵阀原理),已组建 50 人规模的智能技术团队。

结语:新质生产力的本质是 “技术赋能人,人驱动产业”

上海工开阀门的物联网实践证明,新质生产力并非遥不可及的概念,而是通过技术赋能,让 “生产更智能、服务更精准、协同更高效” 的实际行动 —— 它让车间工人从 “重复操作” 转向 “智能监控”,让售后工程师从 “现场奔波” 转向 “远程诊断”,让管理者从 “经验决策” 转向 “数据驱动”。

未来,上海工开阀门将继续深化物联网与泵阀技术的融合,计划引入 AI 算法优化生产排程、拓展 “光伏 + 储能” 场景的专用智能泵阀,让新质生产力在更多细分领域落地生根。我们相信,泵阀行业的数字化转型,不是 “替换传统”,而是 “用技术升级传统”,最终实现 “效率、安全、成本” 的三重优化,为工业领域的高质量发展注入 “工开力量”。

本文由上海工开阀门编辑发布。若您需了解上海工开阀门的智能泵阀产品、物联网监测方案或定制化服务,可登录上海工开阀门官方平台查询;注册会员还可享受 “技术咨询优先、售后响应加速、定制方案优惠” 等专属权益,共同探索泵阀行业新质生产力的更多可能!

一、新质生产力视角下:泵阀行业的传统痛点与破局关键

新质生产力的核心,是通过技术创新打破生产要素的传统配置模式,实现 “效率跃升 + 价值重构”。对泵阀行业而言,传统模式的瓶颈集中在三大维度,这也成为上海工开阀门布局物联网的核心靶向:

生产端 “信息孤岛”:车间设备(如数控机床、检测仪器)数据不互通,生产进度依赖人工统计,订单交付周期波动大(误差超 15%);原材料库存与生产需求脱节,要么积压占用资金,要么短缺导致停工,某批次耐腐蚀阀门曾因不锈钢原料断供延误交付 10 天;

服务端 “被动响应”:泵阀设备交付后,客户运维全靠人工巡检 —— 某化工企业的循环泵出现异常振动,直到停机才发现问题,维修耗时 24 小时,造成近 10 万元损失;售后人员需现场排查故障,响应半径受限,偏远地区客户等待时间超 72 小时;

产业链 “协同断层”:与上游原材料供应商(如密封件厂商)、下游安装服务商的数据割裂,定制化订单(如市政管网专用大口径阀门)需反复沟通参数,生产周期长达 30 天;物流环节缺乏实时追踪,货物丢失、延误时有发生,客户满意度仅 82%。

这些痛点的根源,在于 “物理设备与数字管理的脱节”。上海工开阀门认为,物联网技术正是打通这一壁垒的关键 —— 通过传感器、云平台、数据中台的联动,让 “设备会说话、数据能决策、服务能预判”,这正是新质生产力在泵阀行业的落地逻辑。

上海工开阀门以物联网为核心技术底座,构建 “数据穿透 - 服务延伸 - 产业链协同” 的三级跃迁路径,将传统 “制造 + 销售” 模式升级为 “智能生产 + 全生命周期服务” 模式,让新质生产力从概念转化为实际效益。

(一)数据穿透:打通 “生产 - 库存 - 需求” 全链路透明化

传统泵阀企业的 “数据盲区”,导致供需错配与生产低效。上海工开阀门通过物联网技术实现 “数据全穿透”,重构生产与需求的匹配逻辑:

车间智能感知:在 12 条阀门生产线部署工业传感器(如压力传感器、温度传感器、振动传感器),实时采集设备运行参数(如数控机床加工精度、阀门密封性检测数据),数据通过 5G 网关上传至 “工开智能生产中台”,管理人员可随时查看生产进度,异常情况(如设备过载)自动触发报警,生产效率提升 25%,产品合格率从 96% 提升至 99.2%;

库存动态管控:在原材料仓库(不锈钢板材、密封件)、成品仓库部署 RFID 标签与智能货架,实时采集库存余量、库龄数据,中台结合订单需求自动生成 “补货建议”—— 当 DN300 蝶阀库存低于安全阈值时,系统自动向供应商发送采购指令,库存周转率提升 30%,积压资金减少 180 万元;

需求精准对接:为重点客户(如市政工程公司、化工企业)开通 “定制化需求端口”,客户可在线提交阀门参数(如介质类型、工作压力、连接方式),数据直接同步至生产中台,技术团队 1 小时内反馈方案,定制化订单交付周期从 30 天缩短至 15 天,客户响应效率提升 50%。

某市政管网项目采购 100 台耐高压闸阀,通过 “需求端口 - 生产中台” 的数据直连,仅用 12 天完成生产交付,较传统流程缩短 60%,成为数据穿透的典型案例。

新质生产力的核心之一,是服务模式的价值重构。上海工开阀门借助物联网技术,将服务从 “被动维修” 升级为 “预测性维护 + 主动服务”,让泵阀设备的价值持续延伸:

设备远程监测:为出厂的泵阀产品(如化工用耐腐蚀泵、供热用截止阀)植入物联网模块(支持 NB-IoT/4G 双模通信),实时采集设备运行数据(如出口压力、介质温度、振动频率),数据上传至 “工开智慧服务平台”。当某参数超出阈值(如泵体振动频率>0.8mm/s),平台自动生成故障预警,同步推送至客户运维负责人与工开售后团队;

预测性维护落地:某炼油厂采购的 3 台工开牌离心式油泵,平台通过分析 6 个月的运行数据,预判 “轴承磨损需更换”,提前 7 天安排售后人员携带配件上门,维修耗时仅 2 小时,避免了传统 “停机后抢修” 导致的 12 小时生产中断,为客户减少损失超 50 万元;

服务场景拓展:基于设备运行数据,为客户提供 “能耗优化建议”—— 某食品厂的蒸汽阀门因开度调节不当导致能耗偏高,平台通过数据分析给出 “动态调节方案”,实施后每月节省蒸汽能耗 12%,年降本超 20 万元。

目前,上海工开阀门已有 80% 的工业级泵阀产品搭载物联网模块,预测性维护覆盖率达 90%,客户运维成本平均降低 35%。

(三)产业链协同:构建 “供应商 - 生产 - 物流 - 客户” 智能生态网

单一企业的数字化难以形成新质生产力的规模效应。上海工开阀门联合上下游伙伴,以物联网为纽带构建 “智能生态网”,打破数据壁垒,实现产业链整体效率跃升:

上游供应商协同:与 5 家核心原材料供应商(如宝钢不锈钢、氟橡胶密封件厂商)共建 “数据共享平台”,供应商实时共享原材料库存、生产周期数据,工开阀门则同步订单需求,当生产计划调整时,供应商可提前备货,原材料到货周期从 7 天缩短至 3 天,避免 “待料停工”;

物流环节透明化:与 3 家物流企业(如顺丰工业物流、中外运)合作,为运输车辆、货物加装 GPS 定位与温湿度传感器,客户可通过 “工开客户端” 实时查看货物位置、运输环境(如低温阀门的运输温度是否达标),货物延误率从 8% 降至 1.5%,丢失率为 0;

下游安装协同:为安装服务商提供 “设备安装指导系统”,通过物联网模块获取阀门安装参数(如螺栓拧紧力矩、密封面清洁度要求),安装人员可扫码查看操作规范,同时上传安装进度,工开技术团队在线提供指导,安装合格率从 92% 提升至 98%,返工成本降低 70%。

某新能源项目采购 50 台工开牌储能系统专用阀门,通过 “供应商 - 生产 - 物流 - 安装” 的全链路协同,从订单下单到安装验收仅用 20 天,较行业平均周期缩短 40%,体现了生态协同的规模效应。

三、破局挑战与突围关键:上海工开阀门的新质生产力落地思考

尽管物联网为泵阀行业注入新动能,但落地过程中仍面临三大挑战,上海工开阀门通过针对性举措实现突围:中小客户数字化能力不足:部分中小客户缺乏物联网设备的接入能力,工开阀门推出 “轻量化服务包”—— 提供免费的 “智慧服务小程序”,客户无需部署复杂系统,即可通过手机查看设备运行数据、接收维护提醒,已覆盖 200 余家中小客户;

数据安全与隐私保护:泵阀设备数据涉及客户生产机密,工开阀门搭建 “私有云 + 数据加密” 体系,所有数据传输采用 AES-128 加密算法,仅向客户开放专属数据端口,确保数据安全,已通过 ISO/IEC 27001 信息安全认证;

复合型人才缺口:既懂泵阀技术又通物联网的人才稀缺,工开阀门与上海理工大学、江苏科技大学合作开设 “泵阀智能技术专班”,定向培养复合型人才,同时内部开展 “技术轮岗”(生产人员学习物联网运维、IT 人员学习泵阀原理),已组建 50 人规模的智能技术团队。

结语:新质生产力的本质是 “技术赋能人,人驱动产业”

上海工开阀门的物联网实践证明,新质生产力并非遥不可及的概念,而是通过技术赋能,让 “生产更智能、服务更精准、协同更高效” 的实际行动 —— 它让车间工人从 “重复操作” 转向 “智能监控”,让售后工程师从 “现场奔波” 转向 “远程诊断”,让管理者从 “经验决策” 转向 “数据驱动”。

未来,上海工开阀门将继续深化物联网与泵阀技术的融合,计划引入 AI 算法优化生产排程、拓展 “光伏 + 储能” 场景的专用智能泵阀,让新质生产力在更多细分领域落地生根。我们相信,泵阀行业的数字化转型,不是 “替换传统”,而是 “用技术升级传统”,最终实现 “效率、安全、成本” 的三重优化,为工业领域的高质量发展注入 “工开力量”。

本文由上海工开阀门编辑发布。若您需了解上海工开阀门的智能泵阀产品、物联网监测方案或定制化服务,可登录上海工开阀门官方平台查询;注册会员还可享受 “技术咨询优先、售后响应加速、定制方案优惠” 等专属权益,共同探索泵阀行业新质生产力的更多可能!

- 上一篇:没有啦

- 下一篇:上海工开阀门带你一分钟搞懂新型智慧供热四大要素 —— 泵阀商 2025/9/9