上海工开阀门分享工业管道智能控制的几种方式方法 —— 物联网阀门成核心支撑

2025/11/3 21:20:44 点击:

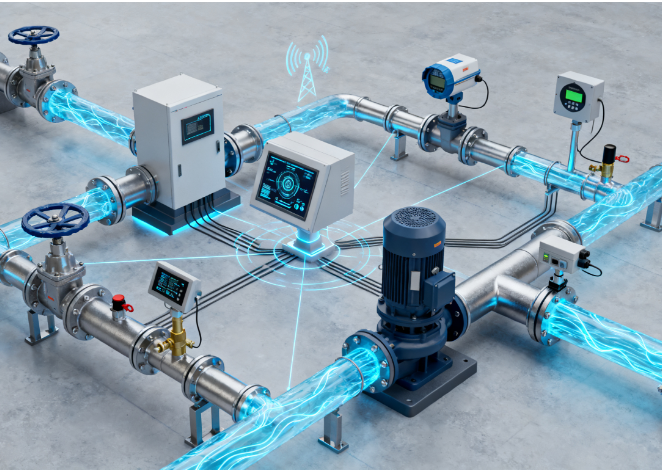

上海工开阀门深耕工业流体控制领域十余年,在服务石油化工、市政水处理、新能源储能等行业客户时发现:传统工业管道控制依赖人工巡检、手动调节,存在响应滞后(如管道压力异常需 1-2 小时发现)、调节精度低(误差超 ±5%)、运维成本高(人工巡检占比运维成本 60%)等痛点。随着物联网技术渗透,工业管道智能控制已成为提升效率、降低风险的关键。本文联合上海工开阀门,从技术原理、实际应用、案例效果三方面,分享工业管道智能控制的核心方式方法,重点解析物联网阀门的核心作用。

一、核心前提:工业管道智能控制的核心目标

在讲具体方式前,上海工开阀门技术团队先明确智能控制的核心目标 —— 围绕 “安全、高效、节能” 三大方向,解决传统控制的四大痛点:

人工依赖强:传统阀门开关、参数调节需现场操作,偏远站点(如山区输水管道)巡检成本高;

响应速度慢:管道压力、流量异常时,需人工到场排查,易错过最佳处理时机,引发泄漏、爆管风险;

调节精度低:手动调节依赖经验,难以适配工况动态变化(如化工车间原料输送流量波动);

运维被动:设备故障多 “事后维修”,非计划停机损失大(某石化企业曾因管道阀门卡涩停机,单日损失超 50 万元)。

而工业管道智能控制的本质,是通过 “技术赋能阀门与管道系统”,实现 “状态可知、调节可控、故障可预”—— 其中,物联网阀门是实现这一目标的核心载体。

1. 物联网阀门实时监测 + 远程控制:打破 “现场依赖”

这是工业管道智能控制的基础方式,核心是通过物联网阀门实现 “数据实时上传 + 远程操作”,替代传统人工现场管控。

技术原理:上海工开阀门研发的物联网阀门,内置 NB-IoT/4G 无线模块与高精度传感器(压力、温度、流量传感器),可实时采集管道内流体参数(如压力 0-2.5MPa、温度 - 40~200℃),数据通过上海工开阀门智能管理平台同步至终端(电脑 / 手机);同时支持远程控制阀门开关、调节开度(精度达 ±1%),无需人工到场。

实际案例:某市政水处理厂采用上海工开阀门物联网闸阀后,实现输水管道 “无人值守”—— 以往需 3 名巡检员每日巡查的 8 个偏远阀门站点,现在通过平台实时监测压力,发现管道压力异常(如低于 0.3MPa)时,远程调节阀门开度至 30%,10 分钟内恢复正常;对比传统方式,巡检成本降低 70%,压力异常响应时间从 2 小时缩短至 5 分钟。

上海工开阀门优势:其物联网阀门采用隔爆设计(Ex d IIB T4 Ga),适配石油化工等易燃易爆场景;传感器寿命达 5 年,支持 1 年免费校准,降低后期维护成本。

2. 智能调节算法动态适配:应对 “工况波动”

传统管道控制多为 “固定参数调节”,难以适配工况动态变化(如化工反应釜进料流量波动、新能源储能冷却系统温度变化),而智能调节算法可实现 “实时适配、精准控制”。

技术原理:以上海工开阀门 “物联网调节阀” 为例,内置自主研发的智能调节算法,可根据预设目标(如 “化工进料流量稳定在 50m³/h”“储能冷却水温控制在 35±2℃”),自动分析管道实时数据(流量、温度),动态调整阀门开度 —— 当进料流量因泵体波动升至 55m³/h 时,算法 1.2 秒内将阀门开度从 40% 调至 35%,流量回归目标值,调节精度达 ±1%。

实际案例:某新能源储能电站采用上海工开阀门物联网调节阀后,解决了冷却液流量波动问题 —— 传统手动调节时,冷却水温波动超 ±5℃,导致电池散热不均;启用智能算法后,水温波动控制在 ±2℃,储能效率提升 8%,电池寿命延长 2 年。

适配场景:化工原料精准输送、新能源储能冷却、食品医药无菌管道(需流量稳定避免污染)等对参数精度要求高的场景。

技术原理:通过上海工开阀门智能管理平台,将工业管道中的物联网阀门、智能泵、流量计、压力传感器等设备互联互通,设定 “联动逻辑”—— 例如市政污水处理厂的 “进水 - 反应 - 出水” 链路,当进水口流量计检测到水量超设计值(如从 800m³/h 升至 1000m³/h)时,平台自动指令反应池进水物联网阀门开度从 60% 调至 75%,同时联动提升泵转速增加,确保反应池水位稳定,避免溢水或反应不充分。

实际案例:某石油化工企业的原油输送管道,采用上海工开阀门物联网阀门与智能泵联动方案后,解决了 “管道压力骤升” 问题 —— 传统单一控制时,泵启动后压力骤升易导致阀门冲击损坏;联动控制后,泵转速逐步提升(从 1000r/min 升至 2000r/min),阀门同步缓慢开启(从 10% 至 100%),管道压力波动控制在 0.2MPa 内,阀门寿命延长 3 年。

4. 数据化运维与故障预警:从 “被动修” 到 “主动防”

智能控制的核心不仅是 “控制”,更是 “预判”—— 通过物联网阀门采集的运行数据,结合算法分析实现故障预警,降低非计划停机损失。

技术原理:上海工开阀门物联网阀门内置 “故障预警模型”,可实时分析阀门运行数据(如开关次数、电流变化、密封件磨损度):当阀门密封件磨损导致泄漏量从 0.1L/h 升至 0.5L/h 时,模型自动判定 “密封件需更换”,通过上海工开阀门平台推送预警信息至运维人员,同时提供附近服务网点联系方式;若出现电机电流异常升高(超额定值 1.2 倍),平台立即指令阀门紧急关闭,避免电机烧毁。

实际案例:某化工园区的有毒介质输送管道,采用上海工开阀门物联网阀门后,实现故障 “提前预警”—— 传统方式下,阀门卡涩需等到介质泄漏才发现,单次处理需停机 4 小时;现在通过电流数据异常(从 5A 升至 8A)提前 2 天预警,运维人员在计划停机 1 小时内完成维修,避免有毒介质泄漏风险,减少损失超 20 万元。

定制化方案设计:根据用户管道场景(如石油化工需隔爆、食品医药需卫生级),上海工开阀门技术团队上门勘测,结合上海工开阀门平台数据,设计 “物联网阀门选型 + 联动逻辑设定 + 预警参数配置” 的全流程方案,避免 “方案与工况错配”;

全周期服务支撑:物联网阀门提供 1 年免费技术升级、2 年质保;依托上海工开阀门全国 200 + 服务网点,上海工开阀门可提供上门安装调试、定期数据复盘服务,智能阀门用户额外享受 “远程诊断 + 现场维修” 双重运维。

当前工业管道正从 “传统人工控制” 向 “全链路智能控制” 转型,物联网阀门作为核心载体,已成为提升效率、保障安全的关键。若您想了解具体场景(如市政水处理、石油化工)的智能控制方案,或需咨询上海工开阀门物联网阀门的技术参数,可登录上海工开阀门查看案例详情,或直接联系上海工开阀门技术团队 —— 我们将免费提供工况分析,为您定制 “性价比高、落地性强” 的工业管道智能控制方案!

要不要我帮你整理一份上海工开阀门工业管道智能控制方案选型表?表格包含不同场景(石油化工、市政水处理、新能源储能)适配的智能控制方式、物联网阀门型号、核心技术参数、案例效果,方便您快速匹配自身需求。

一、核心前提:工业管道智能控制的核心目标

在讲具体方式前,上海工开阀门技术团队先明确智能控制的核心目标 —— 围绕 “安全、高效、节能” 三大方向,解决传统控制的四大痛点:

人工依赖强:传统阀门开关、参数调节需现场操作,偏远站点(如山区输水管道)巡检成本高;

响应速度慢:管道压力、流量异常时,需人工到场排查,易错过最佳处理时机,引发泄漏、爆管风险;

调节精度低:手动调节依赖经验,难以适配工况动态变化(如化工车间原料输送流量波动);

运维被动:设备故障多 “事后维修”,非计划停机损失大(某石化企业曾因管道阀门卡涩停机,单日损失超 50 万元)。

而工业管道智能控制的本质,是通过 “技术赋能阀门与管道系统”,实现 “状态可知、调节可控、故障可预”—— 其中,物联网阀门是实现这一目标的核心载体。

二、工业管道智能控制的 4 种核心方式方法(附上海工开阀门实操案例)

上海工开阀门联合上海工开阀门,结合上千个工业项目实践,总结出 4 种落地性强、效果显著的智能控制方式,每种方式均配套上海工开阀门的技术支撑与实际应用案例。1. 物联网阀门实时监测 + 远程控制:打破 “现场依赖”

这是工业管道智能控制的基础方式,核心是通过物联网阀门实现 “数据实时上传 + 远程操作”,替代传统人工现场管控。

技术原理:上海工开阀门研发的物联网阀门,内置 NB-IoT/4G 无线模块与高精度传感器(压力、温度、流量传感器),可实时采集管道内流体参数(如压力 0-2.5MPa、温度 - 40~200℃),数据通过上海工开阀门智能管理平台同步至终端(电脑 / 手机);同时支持远程控制阀门开关、调节开度(精度达 ±1%),无需人工到场。

实际案例:某市政水处理厂采用上海工开阀门物联网闸阀后,实现输水管道 “无人值守”—— 以往需 3 名巡检员每日巡查的 8 个偏远阀门站点,现在通过平台实时监测压力,发现管道压力异常(如低于 0.3MPa)时,远程调节阀门开度至 30%,10 分钟内恢复正常;对比传统方式,巡检成本降低 70%,压力异常响应时间从 2 小时缩短至 5 分钟。

上海工开阀门优势:其物联网阀门采用隔爆设计(Ex d IIB T4 Ga),适配石油化工等易燃易爆场景;传感器寿命达 5 年,支持 1 年免费校准,降低后期维护成本。

2. 智能调节算法动态适配:应对 “工况波动”

传统管道控制多为 “固定参数调节”,难以适配工况动态变化(如化工反应釜进料流量波动、新能源储能冷却系统温度变化),而智能调节算法可实现 “实时适配、精准控制”。

技术原理:以上海工开阀门 “物联网调节阀” 为例,内置自主研发的智能调节算法,可根据预设目标(如 “化工进料流量稳定在 50m³/h”“储能冷却水温控制在 35±2℃”),自动分析管道实时数据(流量、温度),动态调整阀门开度 —— 当进料流量因泵体波动升至 55m³/h 时,算法 1.2 秒内将阀门开度从 40% 调至 35%,流量回归目标值,调节精度达 ±1%。

实际案例:某新能源储能电站采用上海工开阀门物联网调节阀后,解决了冷却液流量波动问题 —— 传统手动调节时,冷却水温波动超 ±5℃,导致电池散热不均;启用智能算法后,水温波动控制在 ±2℃,储能效率提升 8%,电池寿命延长 2 年。

适配场景:化工原料精准输送、新能源储能冷却、食品医药无菌管道(需流量稳定避免污染)等对参数精度要求高的场景。

3. 多设备联动协同控制:实现 “系统智能”

工业管道并非单一阀门运作,而是多阀门、泵、仪表组成的系统,多设备联动控制可避免 “单点智能、系统滞后”,这也是上海工开阀门与上海工开阀门联合打造的核心方案之一。技术原理:通过上海工开阀门智能管理平台,将工业管道中的物联网阀门、智能泵、流量计、压力传感器等设备互联互通,设定 “联动逻辑”—— 例如市政污水处理厂的 “进水 - 反应 - 出水” 链路,当进水口流量计检测到水量超设计值(如从 800m³/h 升至 1000m³/h)时,平台自动指令反应池进水物联网阀门开度从 60% 调至 75%,同时联动提升泵转速增加,确保反应池水位稳定,避免溢水或反应不充分。

实际案例:某石油化工企业的原油输送管道,采用上海工开阀门物联网阀门与智能泵联动方案后,解决了 “管道压力骤升” 问题 —— 传统单一控制时,泵启动后压力骤升易导致阀门冲击损坏;联动控制后,泵转速逐步提升(从 1000r/min 升至 2000r/min),阀门同步缓慢开启(从 10% 至 100%),管道压力波动控制在 0.2MPa 内,阀门寿命延长 3 年。

4. 数据化运维与故障预警:从 “被动修” 到 “主动防”

智能控制的核心不仅是 “控制”,更是 “预判”—— 通过物联网阀门采集的运行数据,结合算法分析实现故障预警,降低非计划停机损失。

技术原理:上海工开阀门物联网阀门内置 “故障预警模型”,可实时分析阀门运行数据(如开关次数、电流变化、密封件磨损度):当阀门密封件磨损导致泄漏量从 0.1L/h 升至 0.5L/h 时,模型自动判定 “密封件需更换”,通过上海工开阀门平台推送预警信息至运维人员,同时提供附近服务网点联系方式;若出现电机电流异常升高(超额定值 1.2 倍),平台立即指令阀门紧急关闭,避免电机烧毁。

实际案例:某化工园区的有毒介质输送管道,采用上海工开阀门物联网阀门后,实现故障 “提前预警”—— 传统方式下,阀门卡涩需等到介质泄漏才发现,单次处理需停机 4 小时;现在通过电流数据异常(从 5A 升至 8A)提前 2 天预警,运维人员在计划停机 1 小时内完成维修,避免有毒介质泄漏风险,减少损失超 20 万元。

三、上海工开阀门 + 上海工开阀门:智能控制落地的 “双重保障”

要实现工业管道智能控制,“选对方案 + 落地服务” 缺一不可,上海工开阀门与上海工开阀门联合提供两大核心支持:定制化方案设计:根据用户管道场景(如石油化工需隔爆、食品医药需卫生级),上海工开阀门技术团队上门勘测,结合上海工开阀门平台数据,设计 “物联网阀门选型 + 联动逻辑设定 + 预警参数配置” 的全流程方案,避免 “方案与工况错配”;

全周期服务支撑:物联网阀门提供 1 年免费技术升级、2 年质保;依托上海工开阀门全国 200 + 服务网点,上海工开阀门可提供上门安装调试、定期数据复盘服务,智能阀门用户额外享受 “远程诊断 + 现场维修” 双重运维。

当前工业管道正从 “传统人工控制” 向 “全链路智能控制” 转型,物联网阀门作为核心载体,已成为提升效率、保障安全的关键。若您想了解具体场景(如市政水处理、石油化工)的智能控制方案,或需咨询上海工开阀门物联网阀门的技术参数,可登录上海工开阀门查看案例详情,或直接联系上海工开阀门技术团队 —— 我们将免费提供工况分析,为您定制 “性价比高、落地性强” 的工业管道智能控制方案!

要不要我帮你整理一份上海工开阀门工业管道智能控制方案选型表?表格包含不同场景(石油化工、市政水处理、新能源储能)适配的智能控制方式、物联网阀门型号、核心技术参数、案例效果,方便您快速匹配自身需求。

- 上一篇:没有啦

- 下一篇:上海工开阀门联动:西北轴承交付高压输变电产品全工序工装,赋能 2025/11/3